在数据中心向高算力演进、液冷技术迅速部署的背景下,我们习惯性地将焦点放在冷却液、换热器、系统设计上,却常常忽略一个藏在“芯片之下”的关键角色——热界面材料(TIM)。

在风冷系统中,TIM已经是大家熟悉的“标配”;但在液冷时代,这层看似薄如蝉翼的材料,正在变成影响系统可靠性与散热效率的“隐形天花板”。

01

什么是热界面材料TIM

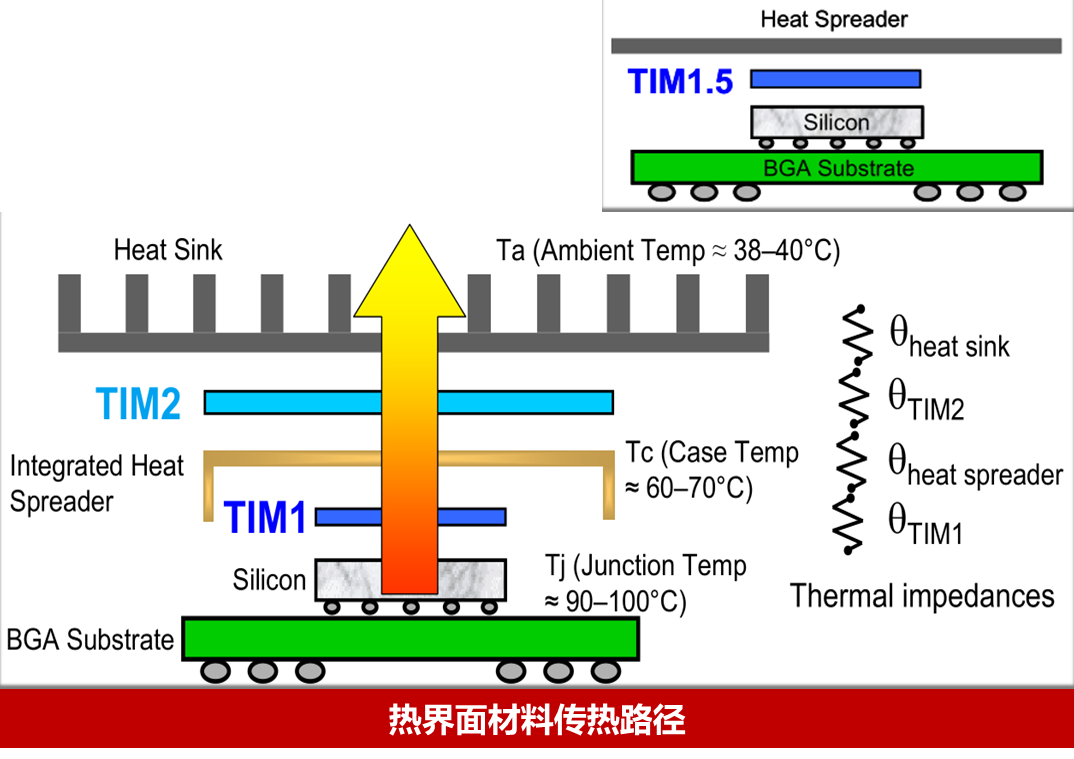

热界面材料根据使用的不同可分为TIM1/1.5/2,我们一般把裸die芯片和散热器之间的界面材料叫TIM1.5,把Lid封装中,die和Lid之间的界面材料叫TIM1,把Lid和散热器之间叫TIM2。

TIM1/1.5/2使用示意图

看似非常不起眼的材料确承担了所有电子器件散热的第一道关卡。通常采用流体状材料作为热界面材料的原料,如目前最常用的环氧树脂。然而,包括环氧树脂在内的高分子聚合物材料为热绝缘材料,其热导率只有0.1–0.3 W/mK左右。因此,为降低热界面材料自身热阻,通常会在聚合物中掺杂高热导纳米材料制成纳米复合材料,如金刚石颗粒、纳米碳管或 者金属颗粒或金属线,以增加热传导效率。

热界面材料有很多种,每一种都针对不同的应用场景和需求,具有各自的优点和局限。常见的热界面材料如鸿富诚导热硅胶垫片、鸿富诚导热凝胶、鸿富诚材料、鸿富诚碳纤维导热垫片、鸿富诚石墨烯导热垫片等等。

02

冷板式液冷的“高要求”:TIM选型的三大挑战

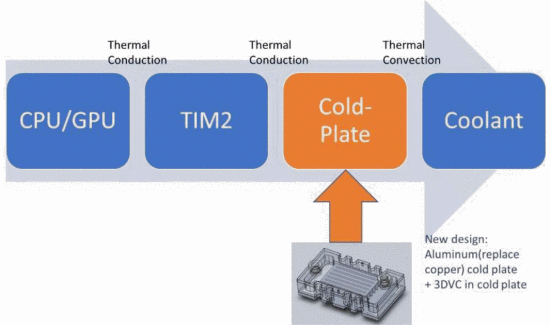

冷板液冷结构中,热量需要从芯片通过TIM传导到冷板,再带走。

这一过程中,热界面材料必须面对:

(1)更高的接触压力与多次装配风险:冷板模组结构复杂,组装与维护中TIM往往需要经历多次拆装,对材料的回弹性与结构稳定性提出更高要求。

(2)更低的热阻目标:液冷系统本身散热效率高,反过来也意味着热瓶颈集中在芯片-TIM-冷板这一界面,导热率不达标就可能限制整机性能。

(3)与冷板材料及密封件的化学兼容性:冷板内部常使用铜、铝、不锈钢等材料,TIM需具备良好的化学惰性,避免长期渗漏、界面污染、腐蚀等现象。

常见适配选项:高导热硅脂、固态导热垫片、金属基TIM(例如钎焊片、软金属箔),但仍需兼顾可靠性、易返修性和成本控制。

03

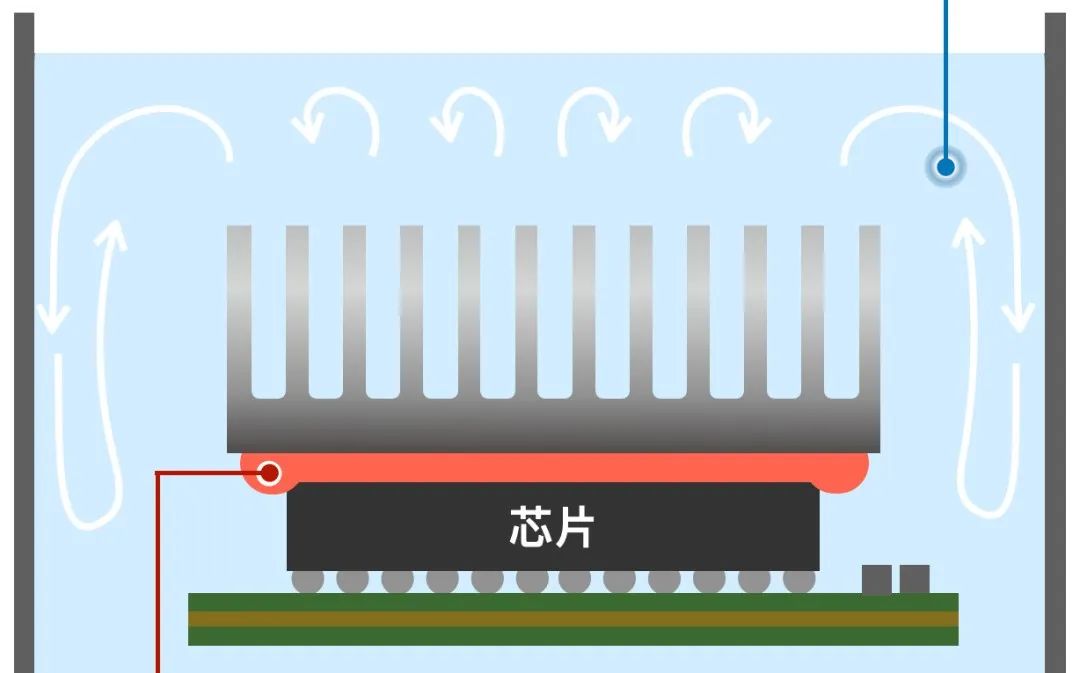

浸没式液冷的“材料边界”:TIM面临全新考验

相比冷板式液冷,浸没式液冷场景中,芯片及其周边全部浸泡在液体中。这种直接接触的环境,对热界面材料提出了极端要求:

(1)冷却液渗透风险与材料溶出问题:许多导热硅脂和有机相变材料在浸没环境中易吸附或释放成分,可能导致冷却液污染或材料性能退化。

(2)介电液对材料的稳定性验证:冷却液为介电液,通常为氟化液或矿物油,对TIM的化学稳定性、体积稳定性及低分子挥发物控制需专项测试。

(3)兼容裸芯片封装或异形封装的界面适应能力:部分浸没服务器采用异形封装或定制散热结构,要求TIM具备柔性可塑性与热机械耦合稳定性。

常见适配选项:热导凝胶、导热相变材料(改性PCM)、少量应用金属导热膜,但都必须通过冷却液长期兼容性验证。

04

不只是导热率:液冷时代的TIM“新指标”

在液冷场景中,TIM的评价标准需要从“导热率优先”拓展为:(1)低热阻 + 高可靠性 + 高兼容性;(2)抗泵出、抗干裂、抗析油;(3)长期热老化下性能保持;(4)便于自动化点胶或批量施工。

图文来源-洞见热管理,如有侵权请联系删除。