随着人工智能、6G通信和高性能计算芯片的加速迭代,电子器件的热功耗呈指数级增长,热管理瓶颈已成为制约下一代芯片可靠性和性能释放的关键难题。在这一背景下,具备超高导热率的碳基材料,尤其是石墨烯,被寄予厚望。然而,如何将石墨烯的理论导热优势高效转化为实际应用效能,仍面临材料合成质量不稳、界面热阻高、复合分散困难等系列挑战。北京大学刘忠范院士团队联合研发的“石墨烯包覆氧化铝颗粒热界面材料”(Graphene-skinned Al₂O₃ TIM),为上述问题提供了新的工程化解法。

传统热界面材料(TIM)通常以聚合物基体搭配高导热填料构建三维导热网络,其中氧化铝(Al₂O₃)因其球形度高、分散性好、价格低廉而被广泛使用。但即便为α相氧化铝,其热导率(约30 W·m⁻¹·K⁻¹)仍难以满足高功耗电子芯片的散热需求。相比之下,石墨烯在面内方向上展现出高达3000–5000 W·m⁻¹·K⁻¹的理论导热率,成为提升TIM热性能的理想候选。但直接添加石墨烯片层面临团聚、接触不良和加工粘度升高等问题,导致其使用量受限于10 vol.%以内,反而未必带来性能增益。

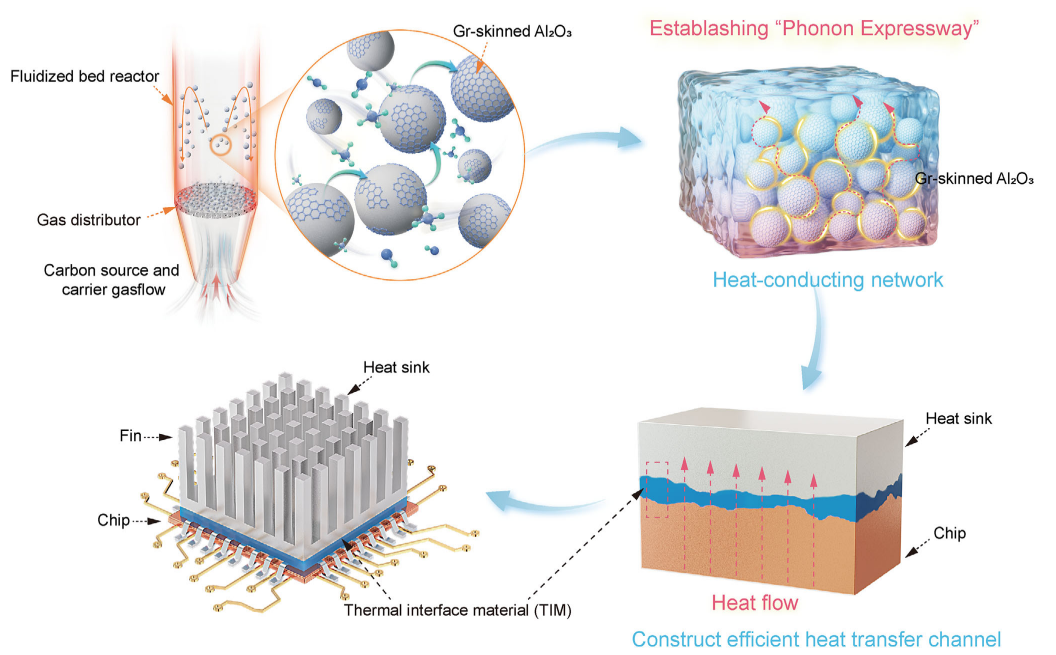

此次研究的创新点在于:通过流化床化学气相沉积(FB-CVD)技术,在氧化铝颗粒表面原位沉积连续多层石墨烯外壳,实现石墨烯与陶瓷基底的“共形覆盖”和强耦合。这一“Graphene skin”构建了贯穿整个复合颗粒的低界面热阻通道,大幅提升了填料层内部以及颗粒间的热传导效率,形成“声子高速通道”(Phonon Expressway)。

图 Gr包覆Al₂O₃粉末制备过程的示意图

图 Gr包覆Al₂O₃粉末制备过程的示意图

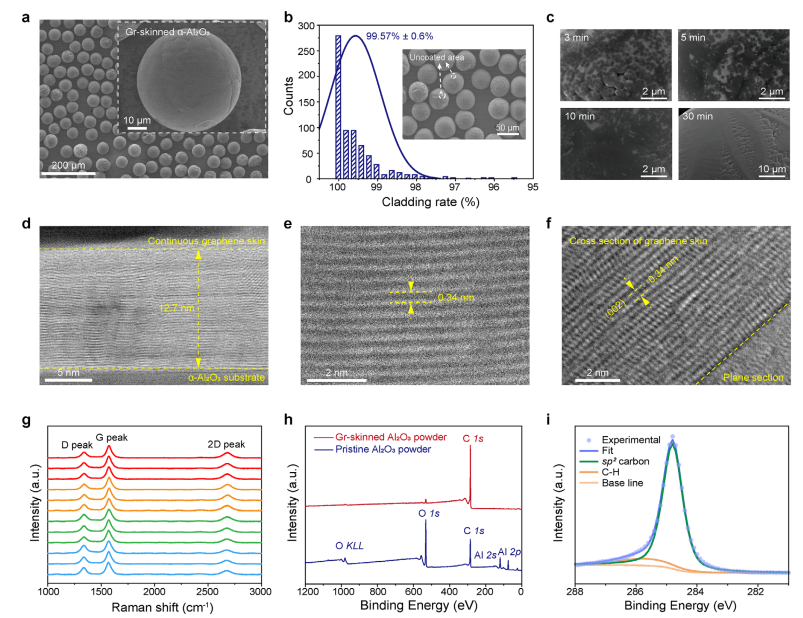

相较于传统静态CVD工艺,FB-CVD在材料批量处理和气固相均质反应方面展现出明显优势。研究团队通过调控CH₄/H₂/Ar三种气体在1100°C条件下的流量比例及流化参数,在5–70 μm不同粒径的氧化铝颗粒上成功生长了厚度可调(4–40 nm)、致密连续、层数可控(12–120层)的石墨烯包覆层。系统的CFD模拟和多批次实验验证表明,该工艺不仅能够实现高一致性(批间变异系数<0.09)的石墨烯质量控制,还可通过粒径级配策略(5:40:70 μm合理配比)提升填料紧密堆积度至95.3%,从而进一步优化复合材料热性能。

图 Gr包覆Al₂O₃粉末材料的表征。(a)30分钟FB-CVD生长后的Gr包覆α-Al₂O₃粉末的SEM图;(b)Gr包覆Al₂O₃粉末的包覆率表征;(c)不同生长时间(3–30分钟)获得的Gr包覆Al₂O₃粉末的SEM图;(d)Gr包覆Al₂O₃粉末的低倍率横截面STEM图;(e)Gr包覆层的高倍率横截面STEM图;(f)转移后的Gr皮层的原子分辨TEM图;(g)Gr包覆α-Al₂O₃粉末的拉曼谱;(h)未处理Al₂O₃与Gr包覆Al₂O₃粉末的XPS全谱图;(i)Gr包覆α-Al₂O₃粉末的C1s XPS谱图

图 Gr包覆Al₂O₃粉末材料的表征。(a)30分钟FB-CVD生长后的Gr包覆α-Al₂O₃粉末的SEM图;(b)Gr包覆Al₂O₃粉末的包覆率表征;(c)不同生长时间(3–30分钟)获得的Gr包覆Al₂O₃粉末的SEM图;(d)Gr包覆Al₂O₃粉末的低倍率横截面STEM图;(e)Gr包覆层的高倍率横截面STEM图;(f)转移后的Gr皮层的原子分辨TEM图;(g)Gr包覆α-Al₂O₃粉末的拉曼谱;(h)未处理Al₂O₃与Gr包覆Al₂O₃粉末的XPS全谱图;(i)Gr包覆α-Al₂O₃粉末的C1s XPS谱图

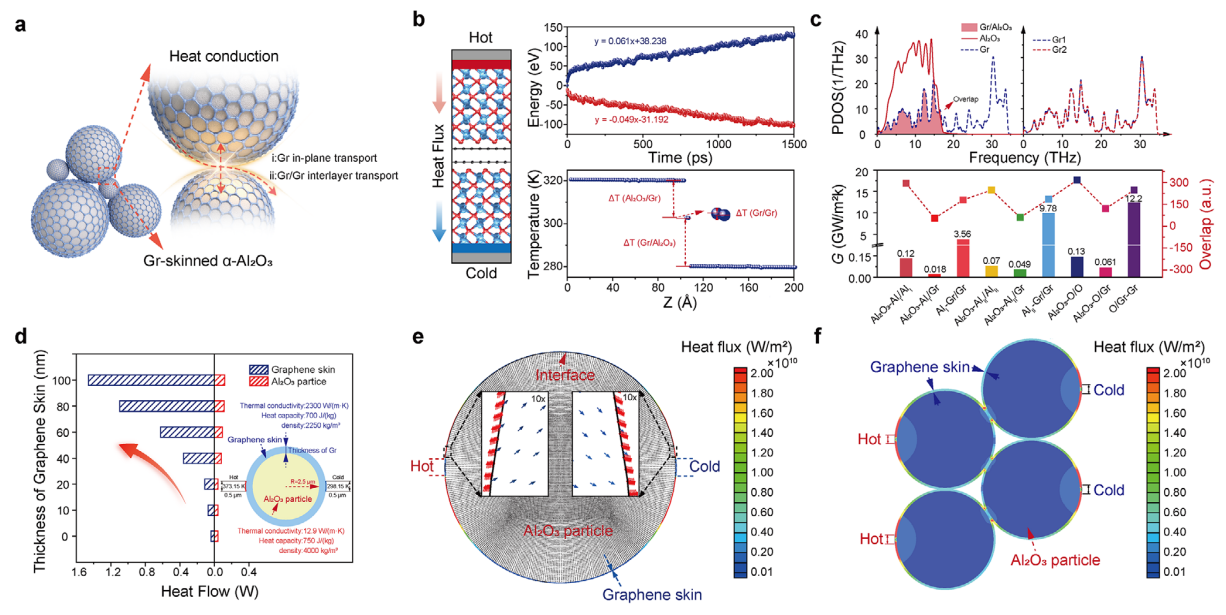

为了揭示石墨烯皮层在热传导机制中的作用,研究团队借助机器学习势能函数与非平衡分子动力学(NEMD)方法,对Gr/Gr、Gr/Al₂O₃、Al₂O₃/Al₂O₃等典型界面的声子耦合和界面热导率进行了系统模拟。结果表明,Gr/Gr界面的热导率高达12.2 GW·m⁻²·K⁻¹,远超传统陶瓷/陶瓷界面(如Al₂O₃-O/O仅为0.13 GW·m⁻²·K⁻¹),显示出明显的层间高效传热优势。这种强耦合现象归因于相似原子结构带来的低散射界面以及Gr皮层在低–中频区(0–20 THz)声子态密度的高重叠,从而实现热能在颗粒间高效穿越。

ANSYS仿真进一步验证了石墨烯包覆层厚度对整体热流密度的正向影响。当皮层厚度由10 nm提升至100 nm时,颗粒整体的热通量提升超过35倍,且其中超过90%的热量沿石墨烯皮层传导,进一步证实其在复合体系中承担“主导传热骨架”的作用。

图 Gr包覆α-Al₂O₃粉末的热导率表征。(a)Gr包覆α-Al₂O₃粉末之间的界面热传导示意图;(b)以C-O为接触面的Gr包覆Al₂O₃界面建模(左),及其NEP仿真下的热流与温度分布(右);(c)典型Al₂O₃-O/Gr与Gr/Gr界面的PDOS图(上),以及不同界面的热导率及其重叠度(下);(d)不同石墨烯皮层厚度与Al₂O₃粉末之间的热流对比;(e)Gr包覆α-Al₂O₃粉末的热流矢量图;(f)堆叠Gr包覆α-Al₂O₃粉末的热流分布

图 Gr包覆α-Al₂O₃粉末的热导率表征。(a)Gr包覆α-Al₂O₃粉末之间的界面热传导示意图;(b)以C-O为接触面的Gr包覆Al₂O₃界面建模(左),及其NEP仿真下的热流与温度分布(右);(c)典型Al₂O₃-O/Gr与Gr/Gr界面的PDOS图(上),以及不同界面的热导率及其重叠度(下);(d)不同石墨烯皮层厚度与Al₂O₃粉末之间的热流对比;(e)Gr包覆α-Al₂O₃粉末的热流矢量图;(f)堆叠Gr包覆α-Al₂O₃粉末的热流分布

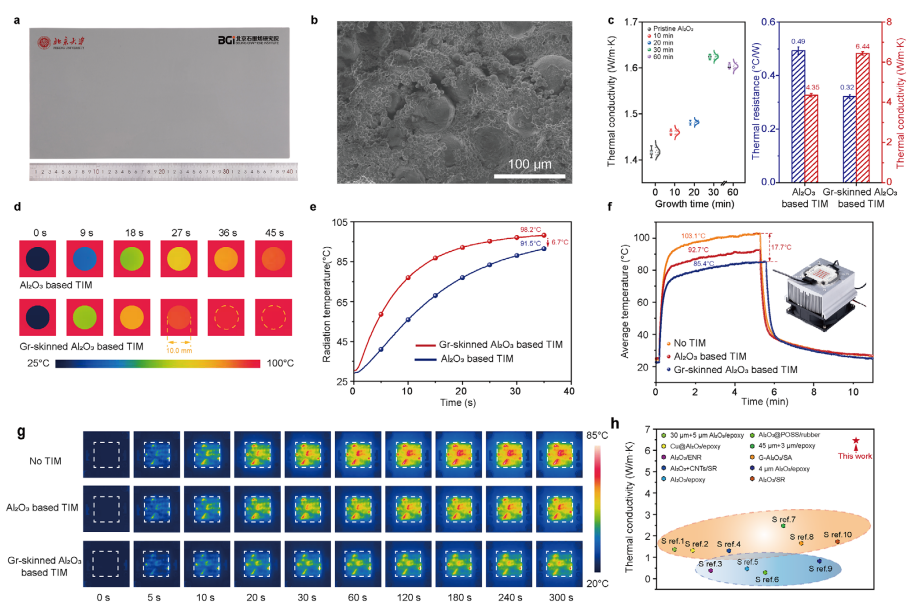

在实际应用层面,研究人员将石墨烯披覆氧化铝填料引入硅基聚合物中,通过工业成熟的双行星搅拌、真空除泡和热压延工艺,制备出厚度为1.0 mm、表面平整的大尺寸热界面材料样品(20×40 cm)。经过ASTM D5470标准测试,石墨烯披覆氧化铝TIM的导热率达6.44 W·m⁻¹·K⁻¹,显著优于传统氧化铝基TIM(4.35 W·m⁻¹·K⁻¹),同时在50 W LED测试中可实现芯片表面温度下降17.7°C,并在500次热循环中表现出<3%的性能衰减,具备良好的热稳定性与结构可靠性。

图 Gr包覆Al₂O₃粉末热界面材料的热导率表征。(a)Gr包覆Al₂O₃粉末TIM实物照片(尺寸20×40 cm);(b)Gr包覆Al₂O₃粉末TIM的横截面SEM图;(c)不同生长时间Gr包覆Al₂O₃粉末压片的热导率(左),及未处理与Gr包覆Al₂O₃ TIM的热导率与热阻对比(右);(d)未处理与Gr包覆Al₂O₃ TIM的红外热像图;(e)两种TIM在加热过程中的表面辐射温度变化曲线;(f)不同TIM在LED器件中的温度曲线对比;(g)LED在无TIM、Al₂O₃基TIM与Gr包覆Al₂O₃ TIM下的加热过程温度云图;(h)本文TIM与其他文献中Al₂O₃改性TIM热导率对比图

从实验室工艺优化到理论机制揭示,再到实际器件验证与工业化加工工艺适配,这项研究不仅展示了石墨烯在散热材料领域的实用化潜力,也为热界面材料提供了一种“结构即功能”的新范式。未来,随着AI芯片、激光器、功率模块等高热流密度应用场景的拓展,具备高导热、低界面热阻与高成型适应性的石墨烯披覆陶瓷复合填料,将有望成为构建新一代热管理解决方案的“关键构件”。

文章、图片来源公众号Carbontech,如有侵权联系删除,谢谢。