导热填料的形状多种多样,包括球形、不规则形、纤维状和片状。与零维材料相比,具有超高长径比的一维材料(例如碳纳米管和碳纤维)和二维材料(例如石墨烯、六方氮化硼和片状氧化铝)可以增加填料之间的接触面积,从而为声子传递提供更宽的路径,降低界面热阻,并有利于体系内导热网络的构建。然而,球形填料在工业中的应用最为广泛,因为它们在高填料浓度下不会引起粘度的急剧增加。

导热填料的尺寸对复合材料的导热系数也有显著影响。

当填料尺寸单一时,在填料含量相同的情况下,填充较大颗粒的复合材料通常比填充较小颗粒的复合材料具有更高的热导率。这是因为较大颗粒的界面接触较少,从而导致界面热阻较低。然而,粒径不宜过大,因为过大的颗粒会阻碍填料之间的紧密填充,从而阻碍导热通道的形成。

目前,业界常采用不同粒径填料的组合来提高导热性能。通过选择不同粒径的颗粒作为混合填料,并将其掺入基体材料中,大颗粒构成主要的导热通道,小颗粒填充大颗粒之间的空隙,形成更复杂的导热网络,从而提升复合材料的导热性能。

不同的填料含量导致不同的热导率

当填料含量不足时,填料以孤立状态分散在基体中,无法形成连续的导热通路。此时,复合材料导热系数的提高主要依赖于填料含量的增加。当填料含量超过逾渗阈值时,导热填料在基体中形成连续的高导热导率的渗透结构,复合材料的导热系数随填料含量的增加呈指数增长。当填料含量超过60~70vol.%时,基体中形成了连续且丰富的导热通路。

然而,填料含量过高会导致成本增加、重量增加、机械性能下降,从而降低电子设备的性能。因此,需要开发具有低填料含量、高导热性的高性能复合材料,以满足现代工业发展的需求。

不同的表面改性方法导致不同的热导率

界面热阻部分源于界面处的热流屏障,这是由于复合材料的两个组成相之间的机械或化学不匹配造成的。界面热阻的另一个来源是导热填料和基质之间不完善的物理接触和薄弱的界面结合。为了解决这个问题,填料的表面化学功能化被认为是一种有效的方法。表面功能化可以形成共价键,从而改善界面粘附。通过连接颗粒-树脂和颗粒-颗粒界面,可以最大限度地减少界面处的声子散射。为了提高聚合物复合材料的导热性,表面处理已被应用于各种填料,例如氮化硼纳米管、石墨烯等。导热填料可以使用不同的试剂进行功能化,例如丙酮、胺、硝酸、硫酸和硅烷。

常见处理剂及方法:

偶联剂: 最常用的偶联剂有硅烷偶联剂(针对SiO2、Al2O3等)、钛酸酯偶联剂、铝酸酯偶联剂等。分子一端对无机填料有亲和力,另一端对有机基质有亲和力。

表面活性剂: 提供物理吸附层,改善分散性。

聚合物接枝: 将聚合物链接枝到填料表面可显著增强相容性。

无机涂层: 在填料表面形成一层薄的无机层(例如,Al2O3 上的 SiO2 涂层)以改变表面特性。

加工方法: 干法加工(直接混合)、湿法加工(在溶剂中进行)和原位加工(在填料合成过程中)。

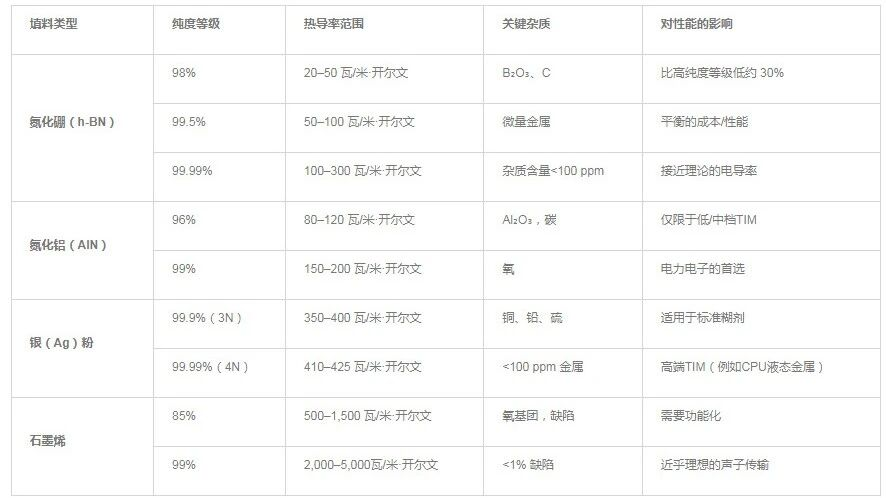

不同纯度等级导致不同的热导率

导热填料的纯度水平对其在 复合材料中的热性能有显著影响。高纯度填料通常表现出更好的固有导热性,因为其缺陷和散射声子或电子的杂质更少。然而,超高纯度材料通常成本更高,因此纯度优化对于平衡性能和经济性至关重要。

纯度水平和典型性能

填料是热界面材料转化为现代热管理不可或缺的工具,提升了性能指标,并推动了各行各业的创新。填料能够增强导热性、降低电阻并确保可靠性,在日益严峻的热挑战时代,它将成为颠覆性的力量。

该内容转载于公众号导热邦,如有侵权,请联系删除。